تدير شركتنا CHTEM منشأة تصنيع حديثة ومتطوّرة تمتد على مساحة 90000 متر مربع، وتتمتع بإمكانات متكاملة تشمل تصميم وتطوير وإنتاج واختبار وتصنيع مجموعة كاملة من ماكينات الحفر والتفريزCNC، بالإضافة إلى ماكينات الحفر والتفريز المزودة بنظام عرض رقمي (DRO). كما تفخر شركتنا بكونها من أوائل الشركات في هذا القطاع التي حصلت على شهادة نظام إدارة الجودة العالمي ISO9001، ما يعكس التزامها الصارم بالجودة في كل مرحلة من مراحل الإنتاج. كما تجدر الإشارة إلى أن خط الإنتاج يُدار وفق عملية صناعية دقيقة ومنظمة تشمل عدة مراحل رئيسية: السباكة (الصب)، التشغيل (التصنيع)، التجميع، والمعايرة (التصحيح الفني)، حيث تمتلك لذلك60 وحدة من معدات المعالجة والاختبار المتنوعة، مما يضمن مستوى عاليًا من الكفاءة والدقة في جميع منتجاتنا.

يتم تصنيع هيكل الماكينة، وطاولة العمل، والعمود، وغلاف كابينة الطاقة في معداتنا باستخدام حديد مصبوب عالي القوة من النوع HT250، وباعتماد تقنية السباكة برمل الراتنج، تليها معالجتان حراريتان للتقادم، ما يضمن أداءً ممتازاً في امتصاص الاهتزازات، واستقراراً حرارياً عالياً، بالإضافة إلى قوة وصلابة هيكلية فائقة.

أما الكُتلة المنزلقة (الرام/ الذراع/ الكابول) وقاعدتها، فهما من العناصر المحورية في الماكينة. ولضمان مقاومة عالية للتآكل وقوة شدّ متميزة، يتم تصنيعها من حديد الدكتايل عالي الجودة QT600-3، في حين تُصنّع قاعدتها من حديد QT500-7، المعروف بمتانته. كما تخضع الأسطح الأربع الخارجية لعمليات تشغيل دقيقة لتعمل كـ مَجرى انزلاقي ناعم ودقيق لحركة الذراع.

وفيما يتعلق بمواد ألواح الفولاذ، وفولاذ الزوايا، والفولاذ المشكّل (البروفيلات)، فإننا نحافظ على شراكات طويلة الأمد مع مورّدين معتمدين، ونقوم بالتوريد المباشر لضمان جودة المواد وثباتها في جميع مراحل التصنيع.

في CHTEM، تبدأ رحلة الدقة من لحظة وصول الأجزاء المصبوبة. حيث يتولى فريق من الفنيين المهرة تنفيذ عمليات التشغيل وفق خطط إنتاج صارمة ومعايير هندسية دقيقة، تضمن تحويل كل مكوّن إلى قطعة عالية الأداء. كما نقوم بتنفيذ عمليات متعددة تشمل: توسيع الثقوب، تفريز الأسطح والأخاديد، والتفريز المحيطي، على مكوّنات متنوعة الأشكال والأحجام. ويُعتمد في كل خطوة على اختيار مدروس لأدوات القطع، وأنظمة التثبيت، ومعايير التشغيل بما يتناسب مع متطلبات الدقة لكل مكون. ففي تشغيل الأجزاء الدائرية، نستخدم رقاقات ثلاثية الفك عالية الدقة أو رقاقات هيدروليكية للحد من التشوه وضمان أعلى مستويات الدقة. أما بالنسبة للأجزاء ذات الجدران الرقيقة، فنُطبّق حلول تثبيت متقدمة مثل التركيبات بالشفط الهوائي، ما يقلل من التأثير الناتج عن قوة التثبيت ويحافظ على الأبعاد الحرجة بدقة بالغة. ونتيجة لهذا الالتزام بأدق التفاصيل، يحقق قسم التصنيع لدينا نسبة اجتياز جودة تبلغ 99 بالمائة، مما يعكس احترافيتنا في تحويل المواد الخام إلى مكوّنات تعتمد عليها كبرى الصناعات العالمية.

ومن التصنيع إلى التجميع في سلسلة إنتاج دقيقة تحت رقابة صارمة، حيث أنه بعد الانتهاء من عمليات التشغيل الدقيقة والتأكد من مطابقة الأجزاء للمعايير والجودة المطلوبة، يتم نقلها إلى مخزن المنتجات نصف المُجمعة، حيث يتولى مسؤولو المخزون تسجيلها وإدارتها بدقة. وفقًا لجدول الإنتاج، كما تقوم ورش التجميع الفرعي والتجميع الرئيسي بسحب هذه الأجزاء لتجميع مكوّنات رئيسية مثل رؤوس الطاقة، صناديق التروس، ورؤوس التفريز، مع تطبيق عمليات رقابة جودة صارمة في كل مرحلة. وبعد أن يجتاز كل مكون مجمّع اختبارات الجودة التي يُجريها مهندسين مختصين بالفحص والاختبار، يتم نقله إلى ورشة التجميع النهائي، حيث تكتمل الماكينة وفق أعلى معايير الدقة والموثوقية.

في CHTEM، نولي أهمية قصوى لعمليات القصّ واللحام الخاصة بخزانات الزيت وغلاف الحماية الخارجية، حيث ينفذ فريقنا الفني هذه العمليات بدقة متناهية وفقًا لخطط الإنتاج الصارمة ومعايير اللحام العالمية المعتمدة. كما تمر جميع الأجزاء الملحومة بعمليات فحص جودة شاملة لضمان متانة وسلامة كل مكوّن، ثم تنتقل إلى ورشة التشطيب حيث تخضع لعمليات الجلخ والصقل والدهان المتقنة التي تتم وفقًا لأعلى المواصفات الفنية وإجراءات الطلاء المتقدمة، مما يضمن حماية مثالية ومظهراً جميلاً. كما تُختتم هذه المرحلة بنقل الأجزاء المطلية إلى ورشة التجميع النهائي، حيث يتم دمجها ضمن منظومة الماكينة الكاملة التي تلتزم بأعلى معايير الأداء والدقة، لتقديم منتجات تُلبي توقعات عملائنا وتفوقها.

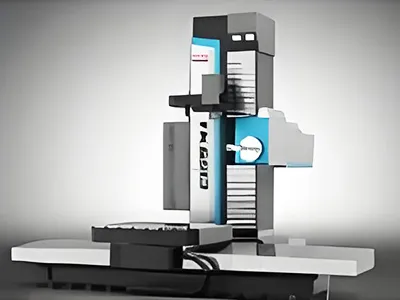

في ورشة التجميع النهائي في شركتنا CHTEM، نبدأ بسحب المكونات الدقيقة من المخزن لتركيب الأعمدة والطاولات الدوارة وفقًا لخطط الإنتاج الصارمة وإجراءات التشغيل المعتمدة، ما يضمن دقة وموثوقية كل جزء. ثم نقوم بتركيب رؤوس الطاقة نصف المُجمعة، وصناديق التروس، ورؤوس التفريز، وغيرها من المكونات الدقيقة التي تم إعدادها في ورشة التجميع الفرعي، على الهيكل الرئيسي للماكينة. وبهذه الخطوة يتجسد التكامل الكامل لكل مكوّن، ليخرج المنتج النهائي بأعلى معايير الأداء والدقة التي تميز شركتنا في صناعة ماكينات الحفر والتفريز.

تُستورد المكونات الكهربائية وأنظمة التحكم المستخدمة في معداتنا من أفضل وأبرز الشركات العالمية الرائدة في هذا المجال، مثل:

تضمن شراكاتنا طويلة الأمد مع هؤلاء المصنعين ليس فقط التوريد المباشر للمنتجات، بل تشمل أيضاً تقديم خدمات شاملة ودعم ما بعد البيع، مما يعزز من موثوقية وكفاءة معداتنا على المدى الطويل.

نُطبق نظام فحص جودة شامل في جميع مراحل الإنتاج والمعالجة لضمان مطابقة كل جزء لأعلى معايير الدقة. وفي مرحلة المواد الخام، يتم التحقق من الأبعاد، الصلابة، والخصائص الأساسية الأخرى لضمان تلبية المتطلبات الفنية. أما في مرحلة المنتجات نصف المُجمعة، فيُركّز الفحص على الأبعاد الحرجة ودقة التشغيل لضمان تحقيق المعايير المطلوبة. وتتضمن الفحوصات النهائية تدقيقًا دقيقًا لجميع الأبعاد، الأشكال، وجودة السطوح، مع استخدام تقنيات فحص متقدمة تشمل: أدوات القياس اليدوية مثل القدّمات والمقاييس الميكرومترية وأجهزة القياس التنسيقية (CMM) عالية الدقة وأنظمة القياس البصري المتقدمة. كما يُجرى الفحص البسيط للأبعاد باستخدام الأدوات اليدوية، بينما يتم فحص الدقة المعقدة للأشكال والمواضع، مثل دقة تموضع أنظمة الثقوب في المكونات الصندوقية، باستخدام أجهزة CMM عالية الدقة لضمان أعلى مستويات الجودة والدقة في المنتج النهائي.

ولقد أنشأنا أيضًا آلية فعالة للتغذية الراجعة الخاصة بالجودة، حيث يتم فوراً نقل أي انحراف في دقة التصنيع إلى فرق التشغيل والعمليات. فعلى سبيل المثال، عند اكتشاف أي بُعد خارج حدود التحمل أثناء الفحص النهائي، يقوم قسم الجودة بإخطار فريق الإنتاج وقسم العمليات على الفور. ويقوم مهندسو العمليات حينها بتحليل هذه الملاحظات لتحديد ما إذا كان السبب مرتبطًا بالمعدات، أو خطأ المشغل، أو معايير العمليات، ومن ثم يتم تنفيذ الإجراءات التصحيحية المناسبة، مع متابعة مستمرة لفعالية هذه الإجراءات لضمان ضبط دقة التصنيع بشكل فعّال ومستدام.

بعد أن تجتاز المعدات المُجمعة بنجاح سلسلة الفحوصات الدقيقة، والتي تشمل الفحص الذاتي، الفحص المتبادل، والفحص المتخصص، نقوم بإخطار عملائنا الكرام لبدء عملية الاستلام المسبق وفق أعلى معايير الجودة والشفافية. وبمجرد تأكيد قبول العميل للمعدات، ننسّق على الفور عمليات اللوجستيات المتقدمة لضمان تعبئة احترافية وشحن آمن وفعّال، مع الالتزام الصارم بمواعيد التسليم. وهذا النهج يضمن وصول معداتنا بأفضل حالة ممكنة، مع تعزيز ثقة العملاء في جودة منتجات شركتنا CHTEM وخدماتها المتميزة.

بعد شحن المعدات، يتوجه فريق التركيب المختص إلى موقع العميل لتنفيذ عملية التثبيت بدقة واحترافية. يلي ذلك إجراء تشغيل تجريبي شامل للمعدات، تليها عملية القبول النهائي وفقًا لمعايير الجودة المتفق عليها. ومع اجتياز القبول النهائي بنجاح، يبدأ سريان فترة الضمان التي تضمن للعميل صيانة مجانية وحلًّا فورياً لأي مشكلات قد تطرأ. وعند انتهاء فترة الضمان، يستمر فريق خدمات ما بعد البيع في تقديم الدعم السريع والفعّال، حيث نوفر خدمات الصيانة الميدانية واستبدال قطع الغيار بأسعار معقولة، لضمان استمرار أداء معدات CHTEM بأعلى مستوى من الكفاءة والموثوقية.